一种芯体、电动机和网罩一体式的散热器的制作方法

2|0条评论

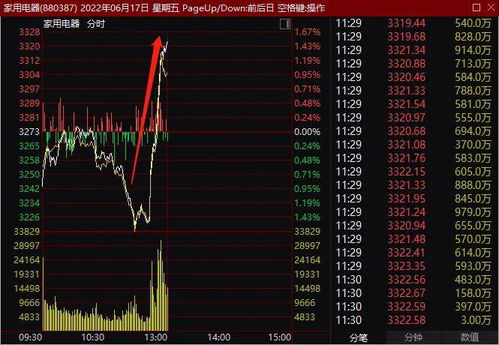

股市动态

MORE>- 搜索

- 最近发表

-

- 世锦赛-颜丙涛两杆破百7-13负墨菲 无缘八强

- 信银理财怎么样,收益高吗靠谱吗

- 一城一店第七期|深圳隐奢逸境X西安法式传奇

- 走进格力电器股吧,深度解析与投资攻略

- 今晚,德国对阵西班牙!

- OpenAI的成功,一场意料之外的危机

- 今日头条职场影视剧职场剧创作不应仅凭想象

- “优秀的前锋球员有很多” 日本U-17国家队将带着五名前锋出征世

- 北京汽车14岁之际,一路向“西”而越

- 兰田县家政公司哪家好家政义诊送上门 暖心服务“零距离”

- 体育比赛之前跑步怎么能满,比赛前跑步训练

- 北京东方爱心体育俱乐部有限公司

- 深度解析,美克股份600337的行业领导力与投资前景

- 停车数据泄露背后的隐患与启示

- 〖晃晕德甲的中国人〗横扫德甲的球员

- 回击变胖质疑!内马尔训练大秀腹肌,姆巴佩评论区“笑哭”!

- 从留学学幼教到未来移民澳洲,AEMS解读其中的难点和误区,可以选择技术移民也可以选择雇主担保

- 家政公司成功案例北京德龙家政服务有限公司:全方位家政服务,开启美好生活新篇章

- 中国男足历任主教练一览表

- 业内人士小米SU7保险费用和50多万元油车接近

- 信息量很大!这个重磅方案发布

- 深度解析,600613永生投资,穿越市场迷雾,挖掘持久价值的隐形冠军

- 免费升级宽带背后的隐患,如何避免家庭成为电诈中心?

- 仙境传说手游ab升级,开启新篇章

- 世界杯哪个队的夺冠希望最大?

- 可免疫队友手雷伤害!CF手游龙年新春限定角色“龙妹”登场

- 南昌三级心理咨询师培训南昌市“归途工程·心彩虹”女性社区矫正对象教育帮扶项目正式启动

- 全球确诊38万!上海首现外输关联病例!家政装修队能否进小区?明确了

- 上半年整体收益率下行 银行理财前景如何?

- 中国民生银行怎么样?中国邮政银行是什么?

- 深度解析,泸州老窖股吧——挖掘白酒行业的投资宝地

- 72岁老人三年创作百部短剧,激情与坚持的非凡故事

- 【阳光525】第五届“校园十大心灵守护天使”候选人风采展示

- 一、我国基本法律制度是什么

- 假期优化落地有望提振出行链假日交通总体平稳有序 各地各部门全力保障群众出行无忧

- “叠几件衣服就月入过万,太好赚了吧!?”揭秘南宁这个新兴“捞金职业”!